摘要:,,本文简要解析了色母粒工艺流程。色母粒的生产过程包括原料准备、混合、熔融挤出、造粒和检验等环节。通过特定的工艺参数和设备操作,将颜料、添加剂与基础树脂混合均匀,经过熔融挤出机形成均匀的色母粒。对色母粒进行质量检验,确保其颜色稳定性和性能符合标准。整个工艺流程需严格控制,以确保色母粒的质量和性能。

本文目录导读:

色母粒是一种用于塑料、橡胶等高分子材料着色的重要添加剂,其生产工艺流程涉及到多个环节,包括原料准备、混合、熔融挤出、造粒、冷却、筛选和包装等,本文将详细介绍色母粒的工艺流程,帮助读者更好地了解色母粒的生产过程。

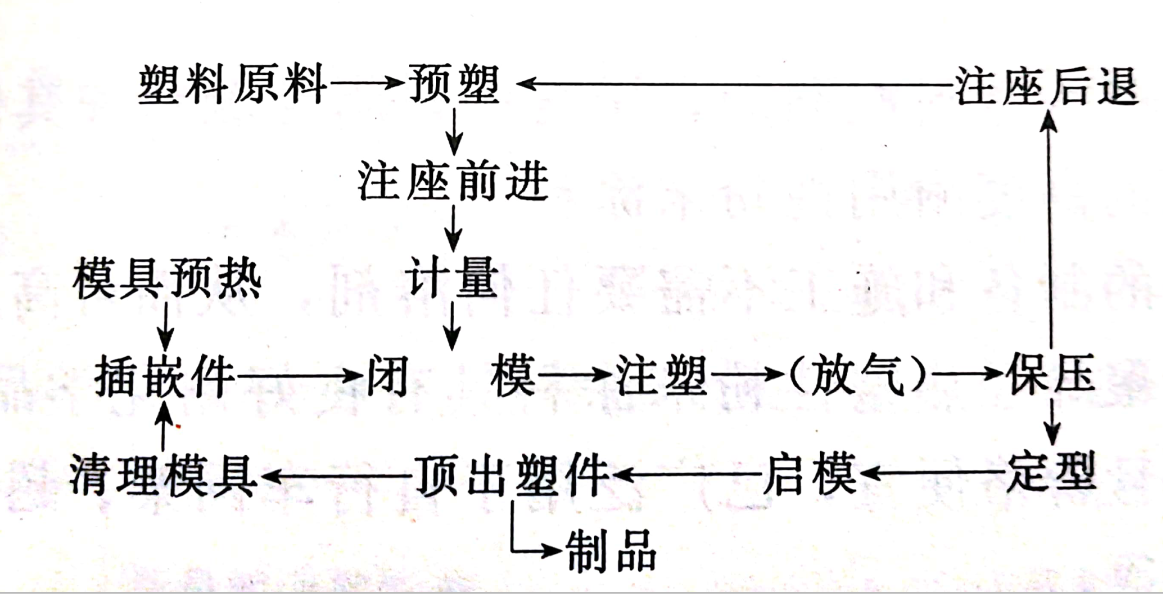

工艺流程

1、原料准备

色母粒的主要原料包括颜料、高分子载体树脂、添加剂和其他助剂,在生产前,需要对这些原料进行质量检验,确保其符合生产要求,根据产品需求和客户要求,确定各原料的配比。

2、混合

将颜料和其他助剂按照一定比例混合在一起,通过混合机进行充分搅拌,确保各组分均匀分布,混合过程中需要注意控制温度和搅拌速度,避免颜料和其他组分的分离。

3、熔融挤出

将混合好的物料投入到挤出机中,通过加热和机械剪切作用,使物料熔融并均匀混合,挤出机具有不同的温度和转速控制功能,可根据实际需求进行调整。

4、造粒

熔融挤出的物料经过模具切割成颗粒状,造粒过程中需要控制切割速度和颗粒大小,以保证色母粒的质量。

5、冷却

造粒后的色母粒需要进行冷却处理,通过冷却风或其他冷却方式,使色母粒快速降温,提高其结构稳定性。

6、筛选

冷却后的色母粒进行筛选,去除不合格颗粒,如过大、过小或形状不规则的颗粒,筛选后的色母粒质量更加均匀一致。

7、包装

将筛选合格的色母粒进行计量、包装,包装过程中需要注意防潮、防尘,确保色母粒的质量。

工艺控制要点

1、原料质量控制:严格筛选原料,确保质量稳定。

2、温度控制:控制挤出机、模具等设备的温度,确保物料熔融均匀。

3、添加剂控制:合理添加助剂,改善色母粒的性能。

4、粒度控制:调整切割速度和颗粒大小,保证色母粒的粒度均匀。

5、安全生产:严格遵守安全生产规范,确保生产过程的安全性。

常见问题及解决方案

1、色差问题:由于原料批次不同或设备参数波动,可能导致色母粒颜色出现差异,解决方案为加强原料质量控制,调整设备参数,确保颜色一致性。

2、颗粒不均匀:造粒过程中可能出现颗粒大小不均或形状不规则的问题,可通过调整切割速度和模具来解决。

3、粘附问题:在挤出、冷却等过程中,可能出现色母粒粘附现象,可通过调整冷却方式和添加防粘剂来解决。

色母粒工艺流程包括原料准备、混合、熔融挤出、造粒、冷却、筛选和包装等环节,在生产过程中,需要严格控制原料质量、温度、添加剂、粒度等要素,以确保色母粒的质量,还需注意安全生产,避免事故发生,通过本文的介绍,希望读者对色母粒工艺流程有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...