摘要:本文研究了化工液位控制系统的仿真。通过模拟实验,探讨了液位控制系统的性能特点,包括其响应速度、稳定性和抗干扰能力。文章深入分析了不同控制策略在化工液位控制中的应用效果,并通过仿真结果进行了验证。本文的研究对于优化化工液位控制系统设计,提高生产效率和产品质量具有重要意义。摘要字数在100-200字之间。

本文目录导读:

随着化工行业的快速发展,对生产过程的安全性和稳定性的要求也越来越高,液位控制作为化工生产过程中的重要环节,其性能直接影响到生产效率和产品质量,针对化工液位控制系统的仿真研究具有重要意义,本文旨在介绍化工液位控制系统的基本原理、仿真模型的构建以及仿真结果的分析。

化工液位控制系统概述

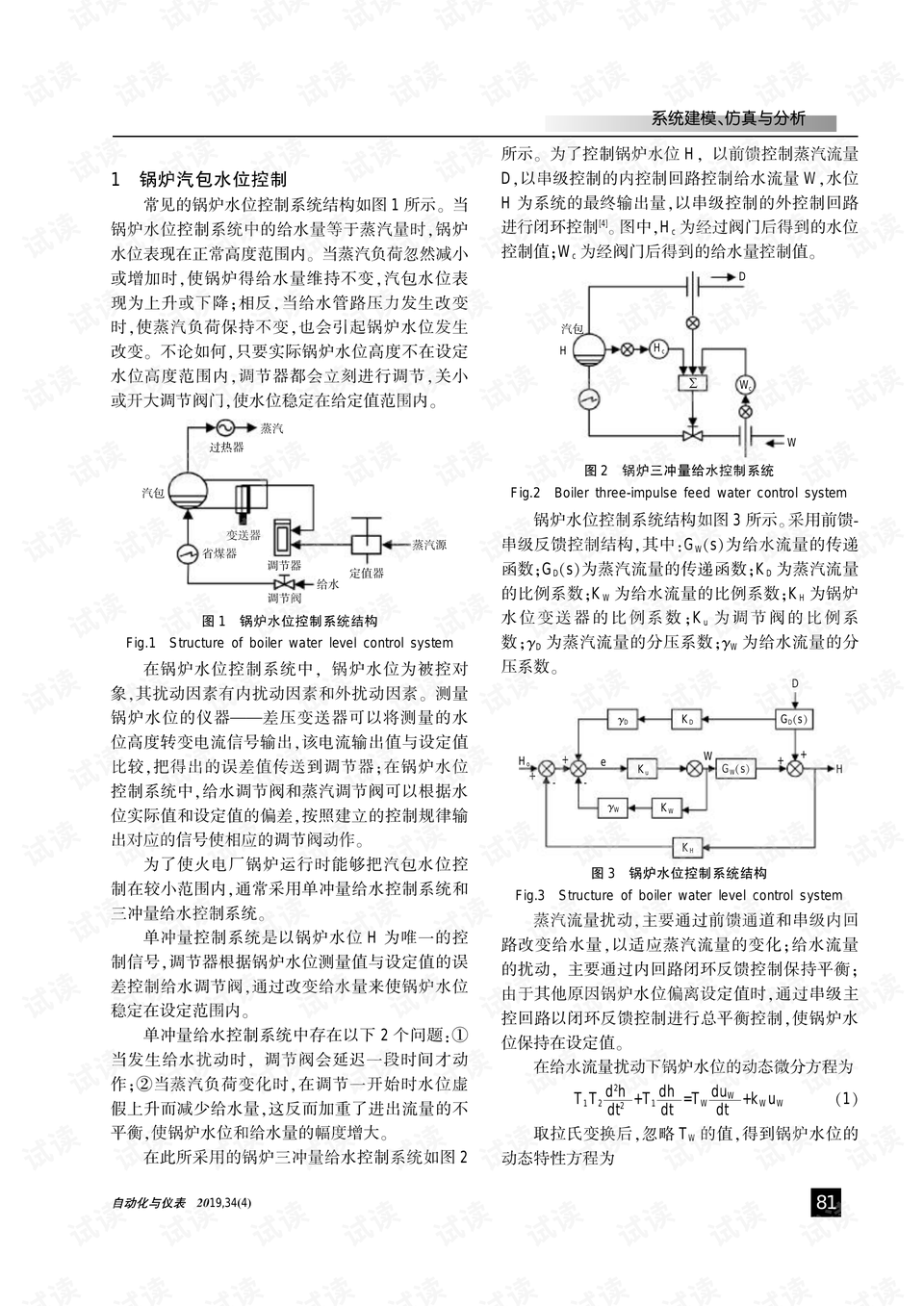

化工液位控制系统是一种自动化控制系统,主要用于控制容器内液体的液位高度,该系统通常由传感器、控制器和执行器等部分组成,传感器负责检测容器内的液位高度,并将信息传递给控制器;控制器根据接收到的信息,通过算法处理,输出控制信号;执行器根据控制信号,调节阀门开度,从而控制液体的流量,使液位保持在设定值附近。

化工液位控制系统仿真模型构建

1、确定仿真目标

在进行化工液位控制系统仿真之前,需要明确仿真目标,仿真目标包括验证控制系统的性能、优化系统参数以及预测系统行为等。

2、建立数学模型

根据化工液位控制系统的原理,建立相应的数学模型,模型应能反映系统的动态特性,包括液体的流动、传感器的检测、控制器的运算以及执行器的动作等,常用的建模方法包括微分方程、传递函数和状态空间法等。

3、选择仿真软件

选择合适的仿真软件是实现仿真模型的关键,常用的仿真软件包括MATLAB/Simulink、Aspen Plus等,这些软件具有丰富的模块和强大的功能,可以满足化工液位控制系统仿真的需求。

4、构建仿真模型

在仿真软件中,根据建立的数学模型,构建仿真模型,模型应包括传感器、控制器和执行器等部分,并设置相应的参数,还需要考虑系统的初始状态、外部干扰等因素。

仿真结果分析

1、仿真实验设计

为了验证仿真模型的性能,需要进行仿真实验,设计不同工况下的实验,如不同初始液位、不同液体流量等,还需要考虑系统的稳定性、响应速度和超调量等指标。

2、仿真结果分析

通过仿真实验,得到液位控制系统的动态响应曲线和性能指标,对结果进行分析,评估系统的性能,分析系统在不同工况下的响应速度、稳定性以及超调量等,还可以通过对比不同控制策略下的仿真结果,优化系统参数,提高系统性能。

案例分析

以某化工厂液位控制系统为例,介绍仿真过程及结果分析,建立该系统的数学模型,包括液体的流动、传感器的检测、控制器的运算以及执行器的动作等,在仿真软件中构建仿真模型,设置相关参数,进行仿真实验,得到液位控制系统的动态响应曲线和性能指标,对结果进行分析,评估系统的性能,并提出优化建议。

本文介绍了化工液位控制系统的基本原理、仿真模型的构建以及仿真结果的分析,通过案例分析,展示了仿真过程及结果分析的具体步骤,结果表明,仿真技术可以有效地验证和优化化工液位控制系统的性能,展望未来,随着计算机技术和仿真软件的不断发展,化工液位控制系统仿真将在实时性、精度和智能化等方面取得更大的突破,为化工生产的安全和稳定提供有力支持。

参考文献

[此处插入参考文献]

附录

[此处可附上与文章相关的图表、数据等]

化工液位控制系统仿真对于验证和优化系统性能具有重要意义,通过构建仿真模型,可以在不同工况下对系统进行模拟实验,评估系统性能,提出优化建议,随着计算机技术和仿真软件的不断发展,化工液位控制系统仿真将在实时性、精度和智能化等方面取得更大的突破,为化工生产的安全和稳定提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...