摘要:聚酰亚胺树脂砂轮的压制工艺是一种先进的材料加工技术。该工艺涉及将聚酰亚胺树脂与磨料混合,然后通过压制成型,制作出高性能的砂轮。这种树脂砂轮具有优良的耐磨性、高热稳定性和良好的切削性能。压制过程中需严格控制温度、压力和成型时间,以确保砂轮的质量和性能。此工艺广泛应用于金属加工、磨削和抛光等领域。

本文目录导读:

聚酰亚胺树脂(PI)作为一种高性能材料,具有优良的耐高温、耐磨损、耐化学腐蚀等特性,广泛应用于航空、航天、电子等领域,在制造业中,PI树脂被用作砂轮的粘结剂,以提高砂轮的耐用性和加工效率,本文将详细介绍聚酰亚胺树脂砂轮的压制工艺,包括原材料准备、混合制备、压制成型、后处理等关键环节。

原材料准备

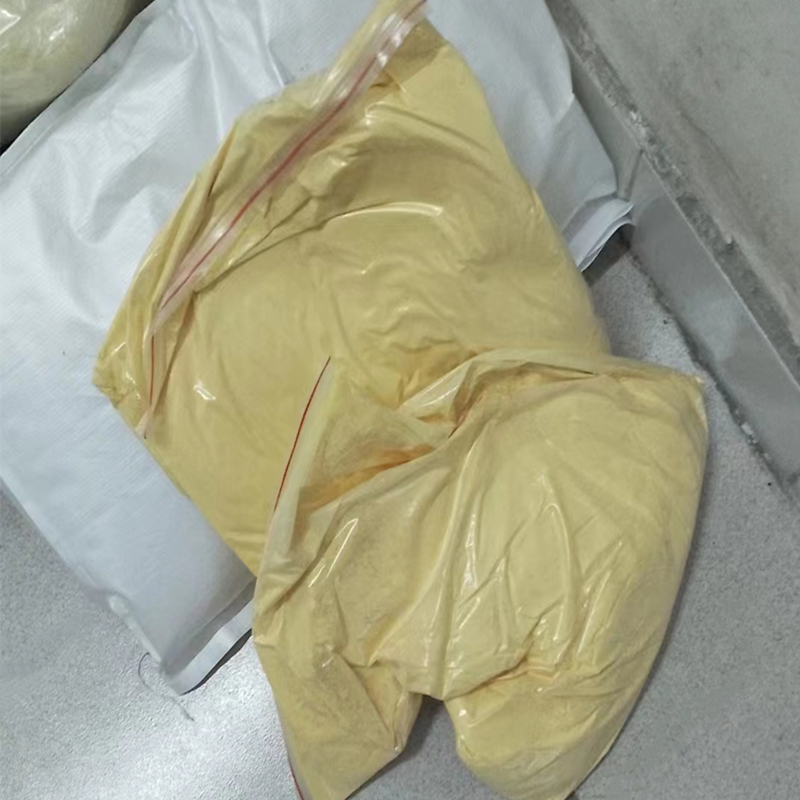

1、聚酰亚胺树脂

选用合适的聚酰亚胺树脂是制备砂轮的关键,树脂应具有良好的热稳定性、机械性能和加工性能。

2、磨料

磨料是砂轮的主要组成部分,常用的磨料包括氧化铝、碳化硅等,根据加工需求选择合适的磨料。

3、添加剂

为了改善砂轮的性能,可能需要添加一些添加剂,如固化剂、增塑剂、颜料等。

4、辅助材料

在压制过程中,还需要一些辅助材料,如脱模剂、分散剂等。

混合制备

1、配料

按照一定比例将聚酰亚胺树脂、磨料和添加剂进行配料,配比的准确性对砂轮的性能有很大影响。

2、搅拌

将配料放入搅拌机中,进行充分的搅拌,以确保各组分均匀混合。

3、熟化

搅拌完成后,将混合物进行熟化,以提高其工艺性能,熟化时间和温度根据具体配方而定。

压制成型

1、制坯

将熟化后的混合物倒入模具中,制备出砂轮的坯料。

2、压制

将坯料放入液压机或压制机中进行压制,压制过程中需控制温度、压力和保压时间,以获得密度均匀、性能良好的砂轮。

3、脱模

压制完成后,待砂轮冷却至一定温度后,进行脱模,取出砂轮。

后处理

1、固化

将压制好的砂轮进行固化处理,以提高其热稳定性和机械强度,固化温度和时间根据聚酰亚胺树脂的性质而定。

2、研磨与修整

固化后的砂轮需要进行研磨与修整,以去除表面瑕疵,提高加工精度。

3、检测与分类

对砂轮进行性能检测,根据性能参数进行分级和分类。

工艺参数优化

为了获得性能更优的聚酰亚胺树脂砂轮,需要对工艺参数进行优化,优化内容包括:

1、原材料选择与配比优化:通过试验确定最佳的原材料配比。

2、压制温度与压力控制:研究不同压制温度和压力对砂轮性能的影响。

3、后处理工艺改进:优化固化、研磨与修整等后处理工艺。

安全与环保

1、安全生产

在砂轮压制过程中,要注意安全生产,防止工伤事故,操作人员需佩戴防护用品,遵守操作规程。

2、环保措施

砂轮压制过程中产生的废弃物和废气要做好环保处理,防止对环境造成污染,废弃物应分类处理,废气需经过净化处理后再排放。

聚酰亚胺树脂砂轮作为一种高性能磨具,在制造业中具有广泛的应用前景,本文详细介绍了聚酰亚胺树脂砂轮的压制工艺,包括原材料准备、混合制备、压制成型、后处理、工艺参数优化以及安全与环保等方面,通过优化工艺参数,可以进一步提高砂轮的性能和质量,要注意安全生产和环保措施,以实现可持续发展。

展望

聚酰亚胺树脂砂轮将在更高要求的加工领域得到应用,研究方向包括:提高砂轮的性能和耐用性;降低生产成本;开发新型环保材料;实现自动化和智能化生产等,聚酰亚胺树脂砂轮的压制工艺将继续得到改进和优化,以满足市场的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...