冲裁的工艺原理是利用冲压机设备和模具对板材施加压力,使其产生剪切变形,从而实现材料的分离和加工。该工艺通过控制冲压速度、压力、模具间隙等参数,实现不同形状和尺寸的冲裁件生产。冲裁广泛应用于各种金属材料的加工制造领域,具有生产效率高、材料利用率高、操作简单等优点。

本文目录导读:

冲裁是金属加工中一种重要的工艺方法,广泛应用于各种领域,它利用冲压机的压力,通过冲压模具对板材进行冲压变形,以达到所需的形状和尺寸,本文将详细介绍冲裁的工艺原理,帮助读者更好地理解这一工艺过程。

冲裁的基本构成

冲裁主要由冲压机、模具、冲压材料三部分构成,冲压机提供冲压所需的压力;模具是冲裁的核心,决定了工件的形状和尺寸;冲压材料则是被冲压变形的对象。

冲裁工艺原理

1、模具设计

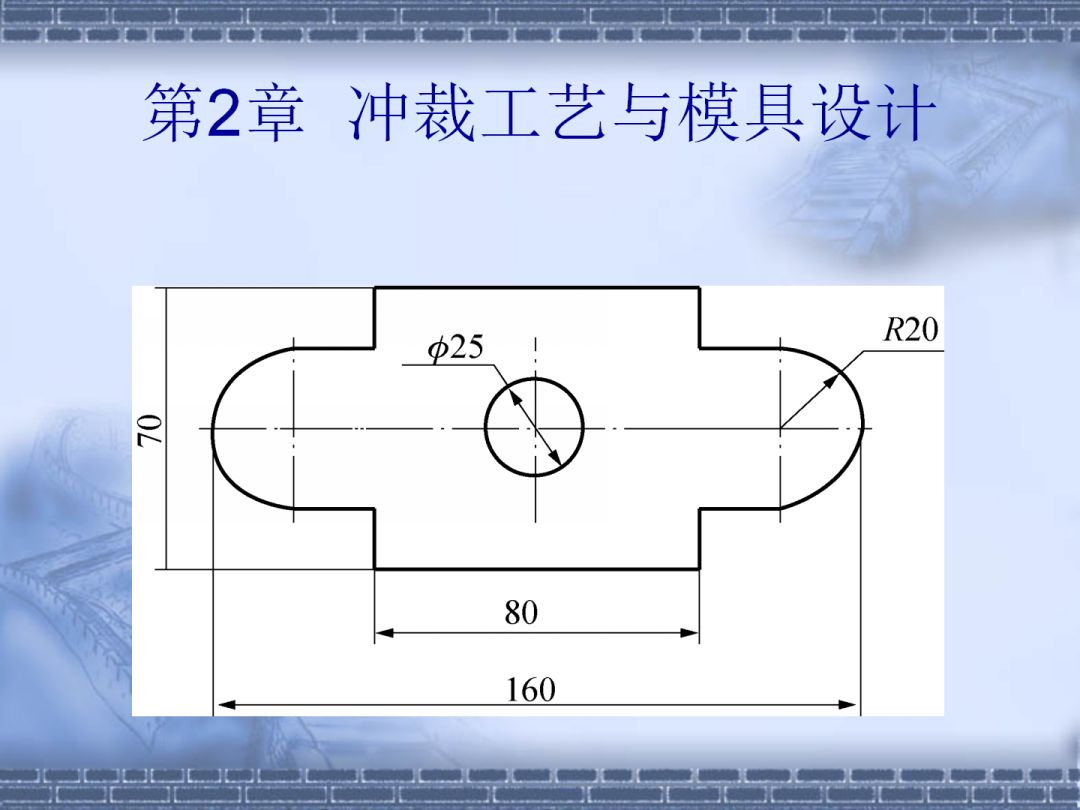

冲裁工艺的核心是模具设计,模具设计包括凸模和凹模的设计,以及定位装置、出料装置等辅助装置的设计,凸模和凹模之间的间隙决定了冲裁件的精度和表面质量,设计时需充分考虑材料的物理性能、机械性能以及工艺要求等因素。

2、冲裁过程

冲裁过程包括落料、冲孔、切断等工序,在冲压机的压力下,凸模进入凹模,使材料发生剪切变形,从而实现落料、冲孔或切断,冲裁过程中,材料的变形主要发生在凸模与凹模的间隙区域,此区域的材料受到剪切力和挤压作用,产生剪切变形和断裂。

3、工艺参数

冲裁工艺参数主要包括冲压力、冲压速度、润滑等,冲压力是冲裁过程中的关键参数,直接影响冲裁件的成形质量,冲压速度对冲裁过程有一定影响,但并非主要影响因素,润滑则是为了减少摩擦和磨损,提高冲裁件的表面质量。

冲裁工艺的特点

1、高生产效率:冲裁工艺可以实现连续自动化生产,大大提高生产效率。

2、精度高:通过合理的模具设计和工艺参数控制,可以实现较高的工件精度。

3、适用范围广:冲裁工艺适用于各种金属材料的加工,广泛应用于汽车、电子、家电等行业。

4、较低的制造成本:冲裁工艺可以实现大规模生产,降低制造成本。

冲裁工艺的优化

为了提高冲裁工艺的性能,需要进行工艺优化,优化措施包括:

1、改进模具设计,提高凸模和凹模的间隙控制精度,以提高冲裁件的精度和表面质量。

2、优化工艺参数,通过试验确定最佳的冲压力、冲压速度和润滑条件。

3、采用新型冲压材料,以提高材料的冲压性能。

4、引入先进的冲压设备和技术,如数控冲压机、自动化生产线等,提高生产效率和工件质量。

冲裁工艺的应用

冲裁工艺广泛应用于汽车、电子、家电、航空航天等行业,汽车制造中的冲压件占很大比重,包括车身覆盖件、结构件等;电子行业中用于制作精密金属零件;家电行业中的金属外壳、零部件等也采用冲裁工艺制作。

冲裁工艺是一种重要的金属加工方法,具有高生产效率、高精度、广泛应用等优点,本文详细介绍了冲裁的工艺原理、特点、优化措施和应用领域,希望能帮助读者更好地理解这一工艺过程,为实际应用提供参考。

展望

随着科技的发展,冲裁工艺将继续向自动化、智能化方向发展,新型材料、新技术和新设备的引入将进一步提高冲裁工艺的性能和效率,冲裁工艺将在更多领域得到应用,为制造业的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...