摘要:,,本文介绍了轮胎加工工艺流程图及其详细解析。工艺流程图涵盖了轮胎制造的各个关键步骤,包括原材料准备、成型、硫化、检测等环节。文章详细解析了每个步骤的作用和重要性,以及工艺参数的设置和影响产品质量的关键因素。通过了解轮胎加工工艺流程,可以更好地理解轮胎制造过程,提高生产效率和产品质量。

本文目录导读:

概述

轮胎是汽车的重要组成部分,其质量和性能直接影响汽车的行驶安全和舒适性,轮胎加工工艺流程是一个复杂的过程,包括多个环节,本文将详细介绍轮胎加工工艺流程图及其每个步骤的具体操作。

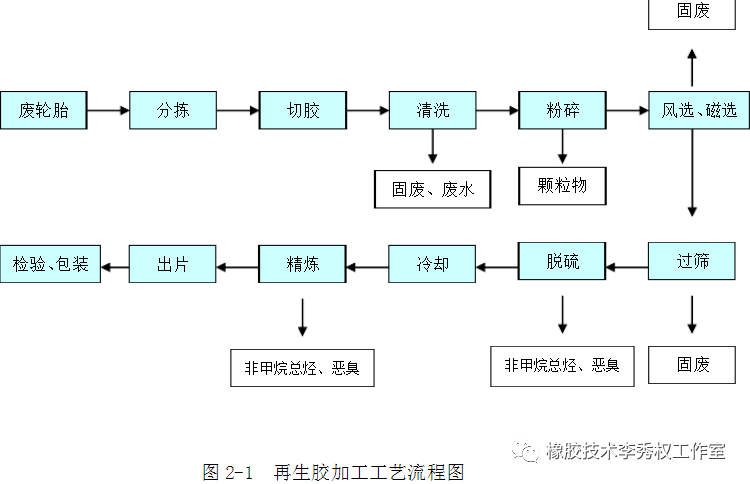

轮胎加工工艺流程图

1、原材料准备

轮胎加工的主要原材料包括天然橡胶、合成橡胶、钢丝、纤维等,在加工前,需要对这些原材料进行检验和储存。

2、配料与混合

根据轮胎的性能要求,将各种原材料按照一定比例配合,进行混合,混合过程中需要控制温度、时间和搅拌速度等参数,以确保原材料充分混合。

3、塑化与压延

将混合好的橡胶物料进行塑化,然后通过压延机将其压延成薄片,为轮胎的成型做好准备。

4、轮胎成型

将压延好的橡胶片经过一系列工艺操作,如贴合、卷绕、硫化等,逐渐成型为轮胎。

5、硫化

将成型的轮胎放入硫化机中进行硫化处理,使橡胶物料进一步交联,提高轮胎的性能。

6、检测与测试

对硫化好的轮胎进行各项检测与测试,如气密性、平衡性、耐磨性等,以确保轮胎的质量符合标准。

7、成品处理与包装

检测合格的轮胎进行修整、清洗、包装等处理,最终成为市场上的产品。

各步骤详细解析

1、原材料准备

在原材料准备阶段,需要对天然橡胶、合成橡胶、钢丝、纤维等原材料进行检验,确保其质量符合标准,对原材料进行分类和储存,以便后续使用。

2、配料与混合

根据轮胎的性能要求,如耐磨性、抗湿性、抗老化性等,将各种原材料按照一定比例配合,混合过程中需要控制温度、时间和搅拌速度等参数,以确保原材料充分混合,提高轮胎的性能。

3、塑化与压延

将混合好的橡胶物料进行塑化,使其具有足够的可塑性,然后通过压延机将其压延成薄片,为轮胎的成型做好准备,此阶段需要控制温度、压力等参数,以确保橡胶物料的性能。

4、轮胎成型

将压延好的橡胶片经过一系列工艺操作,如贴合、卷绕、硫化等,逐渐成型为轮胎,此阶段需要精确的工艺控制和操作技巧,以确保轮胎的尺寸精度和性能。

5、硫化

将成型的轮胎放入硫化机中进行硫化处理,硫化是橡胶加工的重要过程,通过加热和加压使橡胶物料进一步交联,提高轮胎的性能,硫化过程中需要控制温度、压力和时间等参数,以确保硫化质量。

6、检测与测试

对硫化好的轮胎进行各项检测与测试,如气密性、平衡性、耐磨性等,检测过程中需要使用专业的检测设备和仪器,对轮胎的各项性能进行全面评估,如果发现不合格品,需要及时处理,避免流入市场。

7、成品处理与包装

检测合格的轮胎进行修整、清洗、包装等处理,此阶段需要对轮胎进行外观检查,确保其表面无瑕疵,对轮胎进行标识和记录,以便后续追溯和管理,将轮胎进行包装,以便于储存和运输。

轮胎加工工艺流程是一个复杂的过程,包括原材料准备、配料与混合、塑化与压延、轮胎成型、硫化、检测与测试以及成品处理与包装等多个环节,每个环节都需要严格的工艺控制和操作技巧,以确保轮胎的质量和性能,通过本文的详细介绍,希望读者对轮胎加工工艺流程有更深入的了解。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...