摘要:本文介绍了皮带扣模具的设计过程。设计过程中,考虑到模具的实用性、耐用性和生产效率等因素,采用了先进的CAD软件进行建模和仿真分析。通过优化模具结构,提高了模具的精度和使用寿命。为了满足生产需求,还采用了高质量的材料和先进的制造工艺。该皮带扣模具设计具有广泛的应用前景,适用于各种皮带扣的生产制造。

本文目录导读:

皮带扣是一种常见的机械连接件,广泛应用于各种机械装置中,为了满足生产需求,设计一款高效、可靠的皮带扣模具至关重要,本文将详细介绍皮带扣模具的设计过程,包括设计原则、结构分析、关键部件设计计算以及模具工作流程等内容。

设计原则

1、高效生产:模具设计应确保高效生产,提高制件质量,降低生产成本。

2、易于操作:模具结构应简单明了,便于安装、调试和操作。

3、耐用性:模具应具备较高的耐用性,确保长期稳定运行。

4、可维护性:模具设计应考虑易于维护和维修,降低维修成本。

结构分析

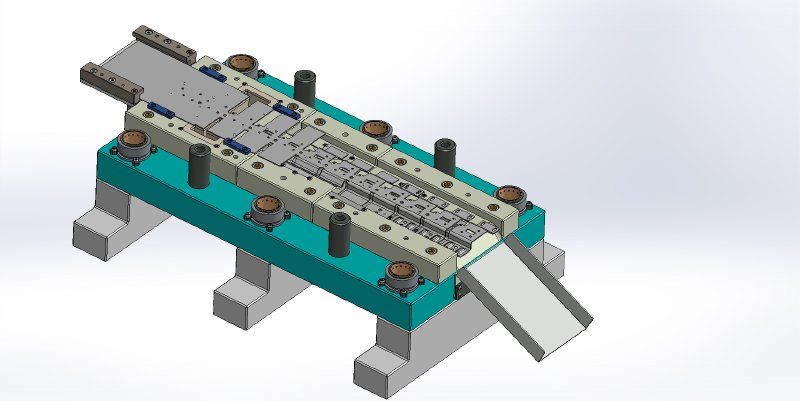

皮带扣模具主要由定模、动模、型芯、型腔、导柱、导套、顶出机构等组成,设计时需充分考虑各部件的布置、尺寸及相互之间的配合关系。

1、定模与动模:定模与动模是模具的主要构成部分,设计时需确保其刚度和精度,定模与动模之间通过导柱、导套实现精准导向,确保模具开合模的平稳性。

2、型芯与型腔:型芯与型腔是模具的关键部件,直接决定皮带扣的外观和尺寸,设计时需根据皮带扣的结构进行布局,确保型芯、型腔的强度和耐磨性。

3、顶出机构:顶出机构用于将制件从模具中顶出,设计时需确保其动作可靠、力度适中。

关键部件设计计算

1、型腔设计计算:根据皮带扣的尺寸和批量生产的需要,确定型腔的数量、排列方式和尺寸,型腔的设计需确保制件的尺寸精度和表面质量。

2、导柱与导套设计计算:导柱与导套的主要作用是确保模具开合模的精准性和平稳性,设计时需根据模具的尺寸和重量进行选型,并进行强度校核。

3、顶出机构设计计算:顶出机构的力度和行程需根据制件的结构和尺寸进行设计和计算,以确保制件能够顺利从模具中顶出。

模具工作流程

1、开模:在外力的作用下,动模与定模分离,露出型腔。

2、注塑:将塑料原料注入型腔中,填充制件轮廓。

3、保压:保持注射压力,使制件在冷却过程中保持形状。

4、冷却:对塑料进行冷却,使其固化。

5、合模:动模与定模重新合拢,完成合模动作。

6、顶出:顶出机构将制件从型腔中顶出,完成生产流程。

设计注意事项

1、充分考虑皮带扣的制造工艺和原材料特性,确保模具设计的合理性。

2、充分考虑模具的制造工艺和加工精度,确保模具的可靠性和稳定性。

3、充分考虑操作人员的安全,确保模具具有足够的安全性和防护装置。

4、不断优化模具设计,提高制件质量、降低生产成本和操作难度。

本文详细介绍了皮带扣模具的设计过程,包括设计原则、结构分析、关键部件设计计算以及模具工作流程等内容,设计时需充分考虑生产需求、制造工艺和原材料特性等因素,确保模具的高效、可靠和易用性,通过不断优化模具设计,可以提高制件质量、降低生产成本和操作难度,为企业的长远发展创造更多价值。

后续研究方向

1、自动化生产:研究如何将自动化技术与皮带扣模具设计相结合,提高生产效率和制件质量。

2、智能化监控:研究如何对皮带扣模具进行智能化监控,实现模具生产过程的实时监控和故障预警。

3、环保与可持续发展:研究如何降低皮带扣模具生产过程中的能耗和废弃物排放,推动企业的环保与可持续发展。

4、新材料应用:研究如何将新型材料应用于皮带扣模具设计中,提高模具的性能和耐用性。

实际应用案例

为了更好地说明皮带扣模具的设计过程和应用效果,可列举一些实际应用案例,某企业在设计一款皮带扣模具时,充分考虑了生产工艺、原材料特性和操作便捷性等因素,通过优化模具结构,实现了高效生产、低成本的制件质量显著提高,在实际应用中,该模具表现出了良好的稳定性和耐用性,为企业带来了显著的经济效益。

皮带扣模具设计是一项复杂而重要的工作,需要充分考虑各种因素,包括生产需求、制造工艺和原材料特性等,通过不断优化设计,可以提高制件质量、降低生产成本和操作难度,为企业的长远发展创造更多价值,希望本文能为相关设计人员提供一定的参考和帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...